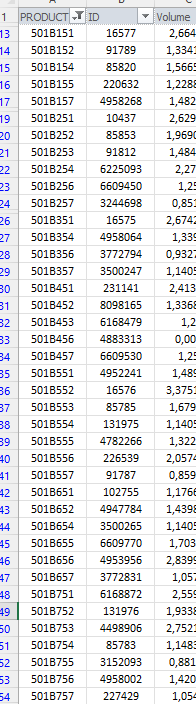

un update de l’attribution des produits

FichierdetravaillePlan (7).xlsm (4,0 Mo)

johnny.pdf (118,7 Ko)

Bonjour Cow,

Je suis vraiment ravi de suivre ce chemin d’apprentissage, même s’il est vrai qu’il y a encore des aspects que je n’ai pas totalement éclaircis.

Si nous passe uine etape Je cherche une façon d’élaborer une simulation plus poussée pour obtenir un aperçu précis du placement des produits dans différentes zones « magasin ». À cet effet, je me demande comment adapter votre stratégie pour mieux correspondre à nos besoins.

Pour l’exemple pourrions nous placer les produits dans un premier temps les plus lourds et plus leger pour ensuite analyse et avoir des placements plus optimale

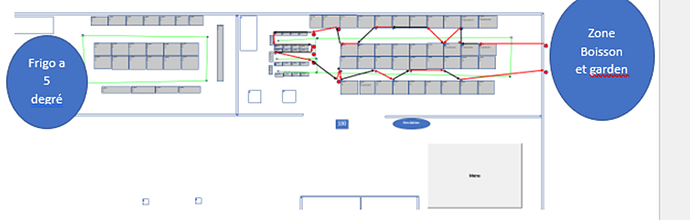

Hier soir, j’ai tenté d’adapter la disposition à partir de l’exemple des deux zones que nous avons :

Zone « Magasin 1 » : J’envisage d’y placer les boissons et les produits garden qui ont un volume plus élevé, et de compléter les emplacements restants avec des produits d’épicerie.

Zone « Magasin 2 » (maintenue à 5°) : Comme vous l’avez deviné, elle accueillera les produits frais. Cependant, je me suis rendu compte que beaucoup de produits frais se retrouvent sous l’étiquette « épicerie ».

Mais je ne parviens pas a pouvoir choisir le magasin de controle et les produits dedans.

Je souhaite adapter votre plan initial dans le fichier principal afin de pouvoir mettre en œuvre cette approche plus détaillée.

Dans le fichier principal actuel, les produits sont déjà assignés à des emplacements précis dans les differente magasin.

Grâce à vos efforts, je pourrai analyser ces données pour envisager un agencement plus optimal

Je me demande s’il serait bénéfique de créer une feuille distincte pour chaque magasin, la structure actuelle qui référence les « positions GPS » des 8 zones « Magasin », les noms des racks, et les itinéraires indiqués dans la feuille « Segment » sont bien sure la meme mise en place dans le fichier principale

Je dois admettre que je me sens un peu perdu, mais je suis déterminé à comprendre chaque détail. Je suis prêt à investir le temps nécessaire, car je sens que nous sommes sur la bonne voie.

Merci infiniment pour votre soutien continu.

Bien à vous.

j’ai juste fait une zone, les « vins » dans la zone 5, mais le systeme est pareil pour les autres zones et je pense qu’on dois à chaque fois, créer une nouvelle feuille (comme vous l’avez dit) et aussi un nouveau module.

Je m’ai trompé, magasin 2 = zone 5 = produits frais (et ne pas les vins, mais il ne faut pas modifier beaucoup pour corriger cela, mais aussi, il n’y a que 62 produits comme ca ![]() ).

).

Le magasin 1 = zone X, avez-vous ces coordinates XY quelque part ?

Les boissons et produits garden, c’est quels « Boss 4 Top » ?

johnny.pdf (199,8 Ko)

FichierdetravaillePlan (7).xlsm (3,3 Mo)

Oei, 3.3 MB, je/tu dois supprimer quelque feuilles ???

Bonjour Cow,

Merci pour cette aventure.

Nous sommes en phase en termes de vision sur le résultat final.

Je pense que je dois vous apporter plus de précisions sur la structure et la mise en place active.

Aujourd’hui nous avons 7 magasins appelés « Zone » de prélèvement (Picking).

Dans ces 7 magasins, des équipes de pickeurs (préparateurs de commande) sont à l’œuvre.

Dans ces magasins, les systèmes sont les mêmes : un point de départ et un point d’arrivée.

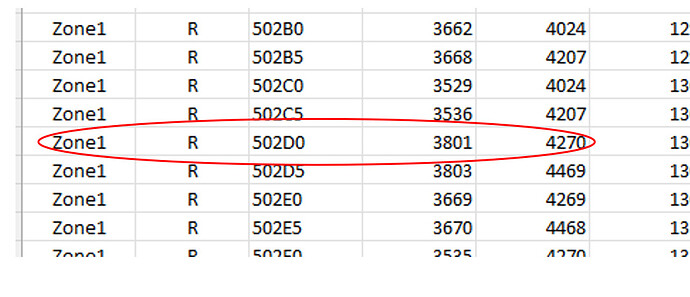

Dans ma première mise en place du fichier, j’ai répertorié dans la feuille "Position GPS" les coordonnées des racks dans chaque magasin.

La colonne A indique le numéro du magasin, appelé « Zone ».

La colonne B sert juste à la création d’une forme type R.

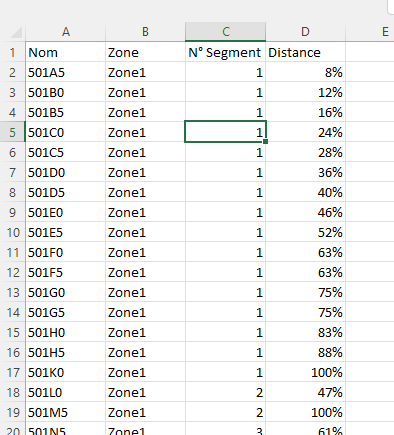

La colonne C mentionne le nom de l’étagère. Les éléments y sont classés logiquement et dans l’ordre : 501A5, 501B0, 501B5, et ainsi de suite.

Prenons l’étagère 501B0 et 501B5.

Le cinquieme caractére : nous indique la position du produit sur l’étage

Le sixieme caractére : nous indique si c’est l’étagere de gauche ou droit

Gauche = « 5 »

Droite = « 0 »

Le dernier caractère nous indique le N° de l’étage.

Ensuite, j’ai déterminé les chemins par magasin « Départ-Arrivée » grâce à la feuille « Segment ». Et là, je me rends compte que je n’avais pas mis les mêmes données, ce qui n’est pas malin de ma part, désolé.

Dans chaque magasin, le scanner guide le préparateur de commande d’un point de départ jusqu’au point de fin, en suivant les chemins « Segments » de le magasins. Il est impossible que le scanner renvoie un préparateur de commande en arrière une fois la commande démarrée.

J’ai voulu simplifier, mais je crains d’avoir plutôt augmenté l’incompréhension. ![]()

Je dois vous apporter un visuel plus clair. J’ai placé de manière logique les magasins 1 et 2 en « orange » pour indiquer le convoyeur.

Une fois le tour du magasin 1 terminé, le préparateur de commande pose la box(une commande) sur le convoyeur et celle-ci part vers le magasin 2.

Dans le magasin 2, s’il reste de la place dans la box pour cette commande, ils ajoutent également dans cette box le produit de cette commande de ce magasin. Si ce n’est pas le cas, ils créent une nouvelle box.

La box continue ensuite sur le convoyeur en direction de « l’expédition ».

Mais chaque magasin est indépendant l’un de l’autre pour le picking.Le scanner s’occupe de reunir tout les produits des differents magasin pour la commande

Pour vraiment clarifier (je me rends compte qu’il était impossible pour vous de voir car rien n’était vraiment posé) :

Dans la feuille « Position GPS », j’ai placé deux magasins. Dans la feuille « Segments », j’ai tracé les chemins dans les magasins. Dans la feuille « Produit Z1 et Z2 », j’ai placé les produits en place avec leur position.

Prenons les étagères 501B0 et 501B5.

Le cinquième caractère nous indique la position du produit sur l’étagère.

Le sixième caractère nous indique s’il s’agit de l’étagère de gauche ou de droite :

*** Gauche** = « 5 »

- Droite = « 0 »

Le dernier caractère nous indique le numéro de l’étage.

Un pickeur « préparateur » va voir ces chiffres sur le scanner :

501B001, il va savoir que c’est l’étagère de droite, le premier produit sur l’étage 1.

501B051, ensuite le produit est sur l’étagère de gauche, le premier produit sur l’étage 1.

Et c’est là que j’ai mal fait, car sans cette visibilité, vous étiez forcés d’imaginer.

Ce n’était pas très malin de ma part, désolé. ![]()

Je suis sûr que nous avons le même cheminement d’idées, et que votre approche correspond completement. Merci ![]()

Si je change le sens de départ du magasin, comment les produits peuvent-ils être replacés ?

Dans mon objectif final, je souhaite créer un tableau de bord avec ce que vous m’avez apporté en connaissance. La vision final de ce que je souhaite a largement muri

Je veux permettre à chaque chef de magasin de visualiser son plan de magasin et de voir dans quels segments les produits sont le plus pickes, où cela crée des bouchons, comment anticiper les actions , qu’elle sera la capacité avec le nombre de personnel en termes de commandes (si j’ai dix personnes, combien de commandes puis-je préparer en 8h30 de travail ?).

pouvoir change directement un produit de placer avec un changement de popularité.

Dans ma vision aussi, je voudrais aussi pouvoir créer un calcul pour nous dire : « ce produit serait plus efficace dans ce magasin au lieu de là où il est actuellement ».

À terme, je souhaite connecter le fichier à notre système pour qu’au jour le jour, avec les données réelles, une optimisation se fasse afin d’être le plus précis possible.

c’est tout simplement incroyable qu’on puisse ce projet encore plus loin sur les details merci beaucoup

Johnny

FichierdetravaillePlan (7) (5).xlsm (3,4 Mo)

re,

je suppose que les choses en orange, ce sont les convoyeurs vers l’expedition, il y a 5 postes là, donc, on ne sait envoyer que 5 ordres en même temps, pour ne pas mélanger tout. Puis je vois 3 magasins.

Ils ont quel numéro de zone, ces magasins et quel produits sont là dedans. Pour moi et pour la macro, ce n’est pas evident quel points de « positions gps » sont dans quel segment d’une zone de « segment ».

Je vois de positions de plusieurs dimensions. Cela correspond à un produit d’une volume grande ou à un produit populaire ?

Hier, j’ai investi un petit peu dans l’attribution des positions, s’il y a d’autres constrictions, par exemple le poids, comme vous l’avez demandé. Voir tableau à partir de la colonne BB. On avait 37 produit plus lourd que 7 kg et encore 12 plus lourd que 3 kg. Vous avez demandé de les positionner aussi tôt que possible. Moi j’ai ajouté que les >7 kg doivent être attribué à les étages ABC et les >3 kg à les étages ABCDE. Une fois cela fait, les reste on les attribue suivant la popularité (et eventuellement regrouper par famille). On a la macro « Sub LUN_Attribution_Méthode2_Avec_Poids_Lourds » qui fait cela. On ne sait pas trier une partie d’un tableau structuré, c’est poruquoi on fait cela en dessous et là, on tri toujours une autre partie dans cette plage temporaire et dès qu’on a fin, on copie é colle tout dans le tableau. C’est comme ça aussi, qu’il faut savoir, s’il y a des précautions à faire avant d’attribuer des produits.

C’est bien que je met un produit de 10.5 kg & totallement impopulair (range 354 sur 360!!!) dans l’étage A pour des raisons d’ergonomie ou je le déplace vers l’étage F ?)

Je vois dans les 2 magasins en dessous vos lignes vertes, mais il n’y a pas de ligne verte dans le couloir central de chaque magasin, c’est par la qu’on ajoute les produits ? Et on ne peut pas utiliser ces couloirs de temps en temps.

Par exemple, le 501N5 et 501M5, c’est un gouffre de l’oubli pour des produits de gros volume et inpopulair et le 502N5 est la même chose pour un produit de petit volume ?

FichierdetravaillePlan (7).xlsm (3,1 Mo)

Par magasin, ave

Encore merci du temps que vous me consacrez.

[quote=« Cow18, post:45, topic:16880 »]

je suppose que les choses en orange, ce sont les convoyeurs vers l’expedition, il y a 5 postes là, donc, on ne sait envoyer que 5 ordres en même temps, pour ne pas mélanger tout.

[/quote]

Oui, il y a plusieurs rampes pour trier les box. Une étiquette est mise en place sur la Box et le convoyeur va s’occuper de réunir les commandes et destinations. Ce sont nos collègues qui vont s’occuper de mettre sur palette. Potentiellement, le convoyeur ne s’arrête jamais.

[quote=« Cow18, post:45, topic:16880 »]

Puis je vois 3 magasins.

Ils ont quel numéro de zone, ces magasins et quel produits sont là dedans.

[/quote]

Ah oui, pardon. La zone 8 permettait simplement de créer les murs pour le plan visuel de la feuille Rack, mais nous pouvons le retirer.

[quote=« Cow18, post:45, topic:16880 »]

Pour moi et pour la macro, ce n’est pas evident quel points de « positions gps » sont dans quel segment d’une zone de « segment ».

[/quote]

Es que si je rajoute un onglet « Rack dans segment » ont peux s’appuyer sur ca ?

Le nom du Rack , la Zone , le N° de Segment , ca possition dans le segment ca irai ?

[quote=« Cow18, post:45, topic:16880 »]

Je vois de positions de plusieurs dimensions. Cela correspond à un produit d’une volume grande ou à un produit populaire ?

[/quote]

non c’est la taille des étageres

[quote=« Cow18, post:45, topic:16880 »]

Hier, j’ai investi un petit peu dans l’attribution des positions, s’il y a d’autres constrictions, par exemple le poids, comme vous l’avez demandé. Voir tableau à partir de la colonne BB. On avait 37 produit plus lourd que 7 kg et encore 12 plus lourd que 3 kg. Vous avez demandé de les positionner aussi tôt que possible. Moi j’ai ajouté que les >7 kg doivent être attribué à les étages ABC et les >3 kg à les étages ABCDE.

[/quote]

Merci énormément. Effectivement, l’objectif est d’avoir les produits du plus lourd au moins lourd pour éviter les casses.

[quote=« Cow18, post:45, topic:16880 »]

C’est bien que je met un produit de 10.5 kg & totallement impopulair (range 354 sur 360!!!) dans l’étage A pour des raisons d’ergonomie ou je le déplace vers l’étage F ?)

[/quote]

Hmm, hmm, je vois où vous vouliez en venir. La première chose qui me vient à l’esprit est que nous pourrions peut-être, en mesurant avec notre travail, être en mesure de regrouper ces produits lourds et impopulaires sur des positions de fin. De cette façon, si besoin est, il serait plus facile de créer une nouvelle boîte si les produits demandés font gagner du temps ![]() , ou vraiment, dès le tout début, si le produit est commandé, il est placé directement et peut-être qu’une boîte suffira avec le reste de la commande. Raa, comment savoir quelle solution est la meilleure ?

, ou vraiment, dès le tout début, si le produit est commandé, il est placé directement et peut-être qu’une boîte suffira avec le reste de la commande. Raa, comment savoir quelle solution est la meilleure ? ![]()

[quote=« Cow18, post:45, topic:16880 »]

Je vois dans les 2 magasins en dessous vos lignes vertes, mais il n’y a pas de ligne verte dans le couloir central de chaque magasin, c’est par la qu’on ajoute les produits ? Et on ne peut pas utiliser ces couloirs de temps en temps.

[/quote]

Oui, exactement, le couloir central sert à la mise en rayon des produits par l’équipe de rangement, pour les préparateurs. aucun porduit et picker part la. sur les autres emplacement le mise en rayon s’effectuer en direct dans la zone de picking

[quote=« Cow18, post:45, topic:16880 »]

Par exemple, le 501N5 et 501M5, c’est un gouffre de l’oubli pour des produits de gros volume et inpopulair et le 502N5 est la même chose pour un produit de petit volume ?

[/quote]

Tout a fais c’est tout a fait ca ![]()

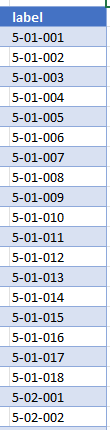

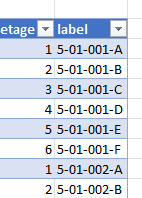

Comment je dois lire les label :

Zone , etage , position dans l’étage ?

et celui ci ?

je parviens pas a trouver comment vous avez mi en place pour savori quel étagere c’est :

la 501A5 ou la 501N5

pourriez m’eclaire sur le facon de lire les données récolté s’il vous plait.

es que l’information des positions des rack dans la zone et une bonne idée ?

merci pour tout

FichierdetravaillePlan (7) (5).xlsm (3,4 Mo)

je vois que vous ma répondu, pas je ne l’ai pas lu, c’est poru cette après-midi. Ici l’image de picking, sans savoir les segments, donc je fais des choses qui ne sont pas possible (passer des murs, ![]() )

)

Seulement un ordre de 20 produits.

Je ne comprend pas la colonne 1 de « produit Z1 et 2 », cela est la position ? 501B354 ??? j’essaye a traduire cela dans la colonne I vers les positions de la colonne C de la feuille « produits GPS » mais il me manque des choses.

FichierdetravaillePlan (7) (5).xlsm (3,6 Mo)

Raaa oui, en même temps, je n’ai jamais fait notion de ce critère. ![]()

[quote=« Cow18, post:47, topic:16880 »]

Je ne comprend pas la colonne 1 de « produit Z1 et 2 », cela est la position ? 501B35

[/quote]

les 4 premiers caractéres 501B signifie quel étagere : 501 = Zone5 premier secteur : 502 : meme zone deuxieme secteur.

le lettre pour savoir l’étagere A,B,C

Dans le dépot des grandes affiches indique cela secteur 1 « 501 » et bien sure un visuel de lettre A,B,C .

le sixieme caractere indique si c’est l’étagere de Gauche ou droite.

Gauche = 5

Droite = 0

Le sixiéme caractere n’aura que 5 ou 0.

le 5 eme caractere indique la position du produit sur l’étage ( de gauche a droite)

le 7eme caractere indique l’étage en partant du bas

501B354 = l’étagere et dans le premier secteur de la Zone , c’est l’étagere B , a gauche , 3eme produits sur la 4eme étagere.

sur l’étagere 501B5 il y a actuellement 40 produits .

Dans l’onglet « Position GPS » j’ai nommé les étagares avec les 4 premiers caractére et le sixiéme pour savoir si c’est celle de gauche ou droite ce qui donne le nom des étagares

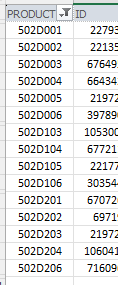

Si je prend exemple pour le deuxiéme secteur 502 avec l’étagere D a droite nous retrouve c’est produit

502D106 : le produit a sur le premier position 5eme caractere ( 1 ) au 6eme étage avec le 7eme caractére (6)

au 6eme étage nous avons donc : 502D006 , 502D106 , 502D206 = 3 produits sur le 6eme étage

ca joue pour vous en therme d’éxplication ? je me demande juste pourquoi j’ai pas explique ca avant ![]()

bonsoir,

un nouveau essai, cela a l’air de ne pas toujours bien fonctionner dans ce coin en haut&gauche de la zone 5, peut-être il y a quelque chose avec les coordinates.

c’est bizarre qu’on ne peut pas utiliser des « *.xlsb » ici sur le site, j’ai réducé le fichier et sauvegardé sous ce forme et il est 930KB, je le sauvegarde sous forme xlsm et il est directement 1.250 MB ???

Bon, ces boutons ovaux bleu dans les feuilles « Rack » et « Picking »

FichierdetravaillePlan V2.1.xlsm (1,2 Mo)

Bonjour Cow,

Merci pour le retour.

Wahou, c’est top en termes de structure, on se rapproche. Cela veut-il dire que nous pouvons passer à la simulation ?

Serait-il possible de simuler plusieurs commandes pour optimiser le placement des produits ? ![]() Avoir une position suggérée ?

Avoir une position suggérée ? ![]()

Peut-être que le rack « 501B0 » pose problème ; il est dans le segment un, mais légèrement à l’écart. Ce sont des chariots de lait.

Comment dois-je lire le tableau « Picking » ?

- Colonne « I » : à quoi le numéro fait-il référence ?

- Colonne « N » : comment le classement des étages est-il déterminé ? Quelle logique avez-vous suivie et comment dois-je l’interpréter ?

- Colonne « P » : je ne comprends pas très bien les données.

Je suis en train d’étudier votre mise en place et vos codes. Je fais de mon mieux pour garder la tête hors de l’eau, lol, mais plus on avance, plus le brouillard se dissipe ![]() .

.

Nous avons un peu de marge sur la taille. Je travaille avec des fichiers de plus de 5 KB et plusieurs utilisateurs dessus, et ça tourne bien.

Quelle aventure ! Encore merci pour cet apprentissage.

Pour vous expliquez vite comment tout fonctionne, regardez la feuille « picking ». Avec des lignes rouges « MFC » les zones & segments sont séparés. Normallement j’utilise la colonne On voit des « key » pour trier, donc le numéro de picking est déjà la dedans. C’est le numéro de la colonne K de « Position GPS » et cela doit présenter l’ordre le plus logique de picker dans cette zone. Vous pouvez modifier cela manuellement si cela nécessite. Donc pour moi, votre lait, le produit ne m’interesse pas, c’est la séquence. On peut maintenant choisir une autre méthode de triage dans chaque segment, si on veut. Cela se fait dans la colonne « two-directions » de « Segments ». Vous voyez des « X- » et un X et cela se voit aussi dans la colonne « produit » du tableau de « picking » pour les « début » et les « fin ». La macro vérifie ces cellules et fait alors un triage alternatif. Le « X- » veut dire trier cette plage avec le coordinate « X » (colonne G) descendant, le « X » c’est la mêm chose mais ascendant.

J’ai aussi déplacer un petit peu les jalons dans « segment » de manière que je prends les virages intérieur que je me déplace,

on m’appèle …

FichierdetravaillePlan V2.1.xlsm (1,2 Mo)

Merci Cow,

Je vous remercie, ça s’éclaire petit à petit ![]()

J’essaie de me repérer mais, pour moi, votre niveau est très élevé ![]() J’adore ça. On m’a appris sur ce forum de devoir me « casser les dents » et de ne pas lâcher.

J’adore ça. On m’a appris sur ce forum de devoir me « casser les dents » et de ne pas lâcher.

Je comprends que vous attribuez un numéro aux étagères par segment, zone, segments, numéro d’étagère que je retrouve dans la position GPS.

A, C, D, E, F, G, H sont là pour différencier et faciliter le picking, mais si je comprends bien : étage 1, picking difficile, appelé chez nous « Produit C », étage 2, picking moyen, appelé « Produit B », étages 3 et 4, picking facile, appelé « Produit A », étage 5, « Picking moyen », étages 6, 7, 8, 9, picking difficile, « Produit C ». En étudiant, je vois que votre approche et logique ne me semblent pas très différentes mais j’aimerais beaucoup comprendre comment je dois l’interpréter.

Avec cela, je vois les résultats de S25 à T35 dans la feuille « Picking », plus la popularité est grande, plus le produit doit être placé sur un étage facile tout en faisant attention au poids ; les produits trop lourds doivent rester en début de magasin.

Avec ces données, nous pouvons maintenant nous projeter pour avoir la possibilité, une fois le quadrillage des commandes fait, d’avoir une proposition de position adapté pour optimiser ? Un produit qui est devenu moins populaire trouve un emplacement lui correspondant et un produit qui est devenu populaire aussi. De cette façon, une fois connecté à notre base de données, nous pourrions apporter au chef de zone les changements à apporter.

Au vue de la mise en place , ont pourrai maintenant pouvoir choisir la zone , le segment et choisir une famille de produit a place ?

Même après, aller encore plus loin… crée des pourcentages de produit pick , faire ce que vous m’avez orienté les top produits , c’est fou

En therme de mise en place maintenant et je vous remercie inifiniment nous avons tout pour essayé d’avoir un placement de produit optimale avec les donnes qu’on recevois avec les anciens commande ? ![]() et avec excel

et avec excel ![]()

[quote=« Cow18, post:51, topic:16880 »]

on m’appèle …

[/quote]

J’ai pas de mots votre éxperience et vraiment trés enrichissante merci

un update, (sans le problème des étages),

j’ai crée un ordre (Sub Mer_Positions_Unique) qui visite toutes les positions des zones 5 et 6.

Donc, saprès, si on lance la macro (avec ces boutons bleu), cela nous donne la route qui passe partout. Les points bleu sont ces positions et il y a un dans chaque carré, je pense. Les points rouges sont les jalons pour qu’on ne dépasse pas les frontières physique.

Je vois un problème dans le segment 2, parce que je là une position 502I_5 inconnu.

FichierdetravaillePlan V2.1.xlsm (1,2 Mo)

Merci Cow,

Je pense qu’en cette fin de journée, il est difficile pour moi de me concentrer et d’avoir du mal à suivre ![]() .

.

Mais je sais que nous y sommes presque ![]() , la strucutre es parfaite.

, la strucutre es parfaite.

Je vois que dans « Position GPS » vous avez rajouté M et N.

Est-ce à cet endroit que la position de changement pourra être établie ?

Avec toute la mise en place, je vois maintenant que nous sommes armés pour, grâcea la simulation avoir la possibilité de voir directement où nous pouvons gagner.

Est-il possible, avant de lancer un prochain simulation , d’avoir la possibilité de choisir le magasin et le segment, avec le choix des familles à placer part magasin et part segment ?

L’idée est de choisir pour chaque magasin les produits que l’on veut dans leur segment, ou une fois le choix fait pour tout le magasin on passe au prochain une fois tout les choix fait, on peut relancer une simulation et comparer les résultats ?

Une fois qu’on a choisi une famille dans un segment, les produits les plus lourds vont dans les premières étagères. Une fois que le volume de l’étagère est dépassé, ils passent à celle d’en face, puis à côté, ainsi de suite, jusqu’à avoir les produits de cette famille qui ne peuvent pas rentrer dans ce segment ou avoir le nombre de volume encore disponible dans ce segment ?

Visualisez-vous l’idée ?

Quel travail ! merci encore un fois pour votre accompagnement une nouvelle oeuvre

Désolé si je vous semble confus, le réveil ce matin à 3 h a légèrement fait mal ![]() ."

."

bonjour,

on commence à simuler, on a le bouton « créer 100 ordres » dans la feuille « Produit Z1 et 2 » et on choisit 1 produit pour 100 ordres par exemple et on pousse l’autre bouton « parcourir 100 ordres » (si on ne se trouve pas dans la feuille « rack », on ne doit pas mettre à jour ces flèches, donc ce va vite) et on obtient un résultat dans la feuille « Picking », tableau « TBL_Résumé » (colonnes BE:BL). Comme il y a aussi un nombre de produits dans la zone 6, il faut ignorer ces ordres. Au dessus du tableau on voit les valeur minimales et maximales. Donc la distance la plus petite est 5.900 points, la plus grande = 7.400 points (approx.) et le temps de picking = 12-20 sec. Tel ordre prend 10 à presque 13 minutes (colonne BJ).

Pour tous les 100 ordres, on a le résumé dans la plage BN1:BV2. (comme 1 sur 5 des ordres est dans la zone 6, cela fausse un petit peu les résultats). Mais vous voyez en colonne BS la moyenne de picking-time, donc si cela est trop haut on prend plus d’articles des étages « difficiles ».

En colonne BT, le temps moyenne d’un ordre (entre ce 10-13 d’ici dessus) , let temps total pour ces ordres en BU2 et puis si on suppose un shift de 8 heures, on a besoin de x personnes en colonne BV2. Comme on ne prend qu’un article, 98% du temps est pour « se promener ».

Il y a quelque chose qui fausse aussi les calculations, c’est la distance en « Y » des racks gauche et droite dans la même zone, par exemple en 1 et 12, il y a 400 points (en distance vertical) entre ces racks et les flèches sont chaque fois dans le coin « TopLeft » de ces positions. Je pense qu’il faut réduire ce component Y, parce que vous vous promenez normallement au milieu des 2. Réduire cela à 100 ou 200 points ???

Puis de nouveau on crée des nouveaux ordres, par exemple 50 produits (exagérer un petit peut) et 100 ordres et on lance la macro de nouveau.

Maintenant vous voyez d’autres chiffres dans ces 2 plage rouges de la feuille « picking ». La distance min et max par ordres sont maintenant (chiffres peuvent être différent) 11.000 et 17.000 points, nombre de pickings n’est pas toujours 50 (à cause de quelque produits en zone6), mais le temps total est 30-40 minutes maintenant. Et on voit qu’on se promène pendant 70% du temps. Donc quand le nombre de produits dans un ordre augmente, le choix des positions des produits dans les étages (=temps picking) devient de plus en plus important. Si vous avez en moyenne 1 ou 10 ou 25 ou 50 produits par ordre, cela peut modifier votre algorithme d’attribuer vos produits dans les racks.

Cette après-midi, je vous explique un peu plus cet algorithme, mais voici déjà le fichier.

FichierdetravaillePlan V2.1.xlsm (2,6 Mo)

Bonjour Cow,

Mon esprit s’échauffe.

Mille mercis. Je profite que la famille soit dispersée dans leurs occupations, mais évidemment, c’est toujours au moment où on fait la même chose que leurs occupations changent, lol.

Qu’est-ce que vous attendez par point ?

Distance plus temps ?

Je vais prendre le temps ce soir de tout bien étudier. Étant en repos demain, je me réjouis de me plonger dedans.

Mais tout prend forme, c’est incroyable. Cow, nous sommes vraiment en train de monter un dossier pour une optimisation de produit, c’est complètement incroyable.

On va aider plus de 300 personnes qui font le picking à moins se baisser, à moins porter, pfff, c’est juste magique.

Je prendrai le temps quand je serai sans bruit. ![]()

Merci beaucoup.

bonjour, j’ai eu des problèmes avec Excel cet après-midi, il se bloquait toujours et redemarrait et à chaque fois je perdais mes changements. C’est pourquoi j’ai presque tout supprimé pour créer un outil pour attribuer des places à chaque produit. Je ne pense pas que la colonne « capacité » veut dire qu’on a besoin d’autant d’espace pour ce produit, mais supposons que cela est vrai. La somme des capacités pour la zone 5 = environ 90.000. J’ai crée une nouvelle position (502I5, je crois) donc, maintenant il y a 62 positions avec 9 étages et 9 places par étages (on peut modifier ces nombre dans la macro, sans problème), donc 90.000 de capacité et 5.000 places = environ 18 capacité par place. Comme on doit arrondir, par exemple capacité 120 / 18 = 6,66 = 7, ce 18 sera plus grand (après un premier estimate cela cera >=25).

Bon, maintenant, cette macro fait l’attribution de vos produits en commencant avec les poids lourds. Elle calcule la capacité nécessaire en positions et met tous ces produits lourds (ici >1.5 kg) ensemble sur la première position.

Puis j’ai considéré les segments 1-12-13 avec un X >4200 comme un segment fusionné et avec passage obligatoire. Là j’ai attribué les produits après un triage par la popularité et la capacité dans la séquence de facilité d’accès (voir tableau TBL_Niveaux). Une fois que ce segment est plein, alors j’ai regardé aux segments avec le nombre de positions les plus élevé. Voir le TCD de la plage AH17:… . Ces chiffres des segments, ce sont les votres, mais dans ma première version, je triais ces segments, et j les avais donné un lettre, c’est la colonne AH et votre segment est la colonne AI. 1 est A, 2=B, 3=C, jusqu’à 13 et comme on a découpé la zone en 2 avec X=4.200, le segment 1 est aussi en 2 pièces = le A et le N, etc.

Vous comprenez, ces lettres, c’est juste pour les distinguer.

Donc après ce segment fusionné 1-12-13, on prendra le segment ave le plus de racks, c’est le segment I = 9 avec 7 racks (plage vert), puis le K et le G avec 6 racks, puis le B avec 5, etc

C’est cette ligne dans la macro

Arr = Array(« NYZ », « I », « K », « G », « B », « A », « L », « E ») ‹ séquence des segment pour l ›'attribution des produits

Bon, on a 4 paramètres tout en haut du module qu’on peut modifier.

Si on lance la macro, on obtient une place pour chaque produit, si « MonCapacité » est >=25. Ce chiffre, je pense que vous devez vous imaginer ce que cela veut dire en poids ou volume.

Mon but était que chaque position dans un segment a la même popularité pour éviter des collisions de vos « pickeurs », s’ils sont trop nombreux dans certains parts. Cela se voit dans ce même TCD, les valeurs min et max de chaque segment. Pour le segment 1(=N), le min est plus petit à cause des poids lourds dans la première position.

Plus à droite, on voit la moyenne de popularité de chaque segment (plage verte) et comme 1-12-13 sont fusionné leur popularité est égal (=11,5) et le segment suivant n’a que 6 et puis 5, 4, 3 … .

Pour vous donner un idée de la probabilité qu’on doit prendre un produit d’une position d’un segment, on a cette plage orange en colonne AQ. Donc si on doit rechercher un produit cela est dans un tiers des cas dans le segment N & Y et pour 11% dans le segment I = 1 fois sur 9.

Si vous avez 10 produits dans une commande (=ordre), cela fait 10 fois 11% = 110% = presque chaque commande a un produit du segment I, donc ce segment n’est pas encore obligatoire, mais visité presque chaque commande. Il n’y aura jamais une solution idéale dans tout les circonstances, mais si vous avez en moyenne 10 produits par commande, cela vaut la peine de vérifier si cela donne un advantage ce segment avec les 3 segment obligatoire, donc le premier élément de l’array deviendra "« NYZI », et on lance la macro, facile n’est-ce pas ? De cette manière, le temps de « picking » diminuera !!! et le temps de circulation reste le même parce qu’on devait déjà passer par là. Même chose si le nombre de produits par commande évolue vers 15, (15 fois 7% = 100%) à ce moment, peut-être on fusionnera les 2 autres segments K & G avec le reste.

Donc, il n’y a pas de solution idéale, tout dépend du nombre de pickeurs et du nombre de produits par commande.

La colonne J de la plage J:Q est ma proposition d’attribution.

FichierdetravaillePlan V2.5.xlsm (320,1 Ko)

Incroyable ! Quel travail !

Oui, la « capacité » c’est bien le nombre de ce produit que nous pouvons mettre sur cette position.

Nous avons en moyenne un panier de 50 produits.

J’ai vu où nous pouvons changer les paramètres et si je change le temps de picking en IA, la macro prend-elle en compte ?

Il ne reste plus qu’à mettre en place une feuille où les commandes réelles seront mises à jour directement pour qu’on puisse simuler au quotidien.

Est-il préférable de créer un fichier par zone ou pouvons-nous faire sur le même ?

Je peux placer cette feuille dans le fichier principal.

Je suis en congé aujourd’hui, je vais m’entraîner à effectuer plusieurs tests en changeant les paramètres.

Je vais travailler au maximum dessus et intégrer vos paramètres, mais je suis d’accord avec votre vision, c’est vraiment incroyable.

Je regarderai avec les chefs de magasin pour avoir déjà leur avis sur les propositions de placement ![]()

Mais votre approche vise à optimiser les tournées et l’équilibrage dans la zone, dans l’esprit où nous devons passer obligatoirement dans des segments ?

Je me réjouis de faire des tests, et des tests, et des tests ![]()

Vous connaissez l’histoire du clavier AZERTY ou QWERTY ? Au début de la machine à écrire mécanique, on avait le problème que les personnes les plus plus expérimentées tapaient si vite que le mécanique ne pouvait pas suivre et on avait des « collisions » des lettres. C’est pourquoi les voyelles et des autres lettres souvent utilisé sont déplacé vers les doigts « faibles » ou vers la ligne plus haut ou plus bas.

Une fois que le problème mécanique était résolu par les ordinateurs, on pouvait créer des claviers plus ergonomique mais apparament s’adaper à cela est plus difficile, nous sommes coincés avec ce AZERTY … .

Cela sera aussi le problème pour convaincre les gens. Ils préfèrent que tout soit bien classifié en « familles » et si on dit çà c’est couloir X. Mon système sans guidage par un scanner ne fonctionne pas parce que le placement, c’est un bordelle. C’est surtout les chiffres des popularité qui sont de grand importance. Dans mon usine en Allemagne, ces chiffres étaient différent pour l’équipe du jour (principalement de petites commandes rapides) et de la nuit (grosses commandes) mais aussi il y avait une différence entre le mardi (à l’aise) et le vendredi (quantité * 2).

C’est surtout ce vendredi, au moment où il y a beaucoup de personnes en même temps sur une petite surface qu’il faut éviter des problèmes de collision, le problème AZERTY. ![]()

Pour vos testes, une proposition, si on enlève un étage, donc iEtages de 9 à 8 (ou 7) et MonCapacité de 25 à votre chiffre « 50 », cela vous donnera 2 advantages, c’est plus réaliste et quand il y a un nouveau produit, on a encore de l’espace dans chaque segment. (Quand tout se passe bien, vous recevez le message « Done », quand le chiffre « MonCapacité » est trop petit, vous aurez aussi un message « manque de place ».

Pour vous repondre, oui, vous pouvez modifier ces chiffres en colonne AI, mais aussi ceux de AK, c’est la séquence d’attribution des étages, maintenant ce sont les étages 3,4,5,2,6,7,1,…

La colonne R, picking time, on voit avec ces lignes noires, les différents segments et quand on commence dans un nouveau segment, les picking time commencent avec les plus valeurs les plus petites (parce qu’on commence avec l’étage 3, le plus facile !). La macro fait ce choix dans la séquence que vous voyez là. Mais si vous descendez dans cette liste, vous voyez des moments où il y a même un 14 ou un 20 au milieu de ces chiffres 12. La cause est le plan de distribution pour que chaque position d’un segment a le même probabilité pour prévenir le problème du « vendredi-équipe nuit ». Pour les 9 autres équipes, cela n’était pas nécessaire, peut-être même contre-productif.