Hello tout le monde après un petit mois de vacances Eh bien il faut bien reprendre un jour ![]()

J’espère que votre été s’est bien passé et que vous n’ayez pas eu d’impact avec tout ce qu’on a pu voir aux infos en termes d’intempéries.

J’ai créé un peu en miniature un petit semblant de ce que je suis en train d’effectuer et j’aurais besoin de votre aide

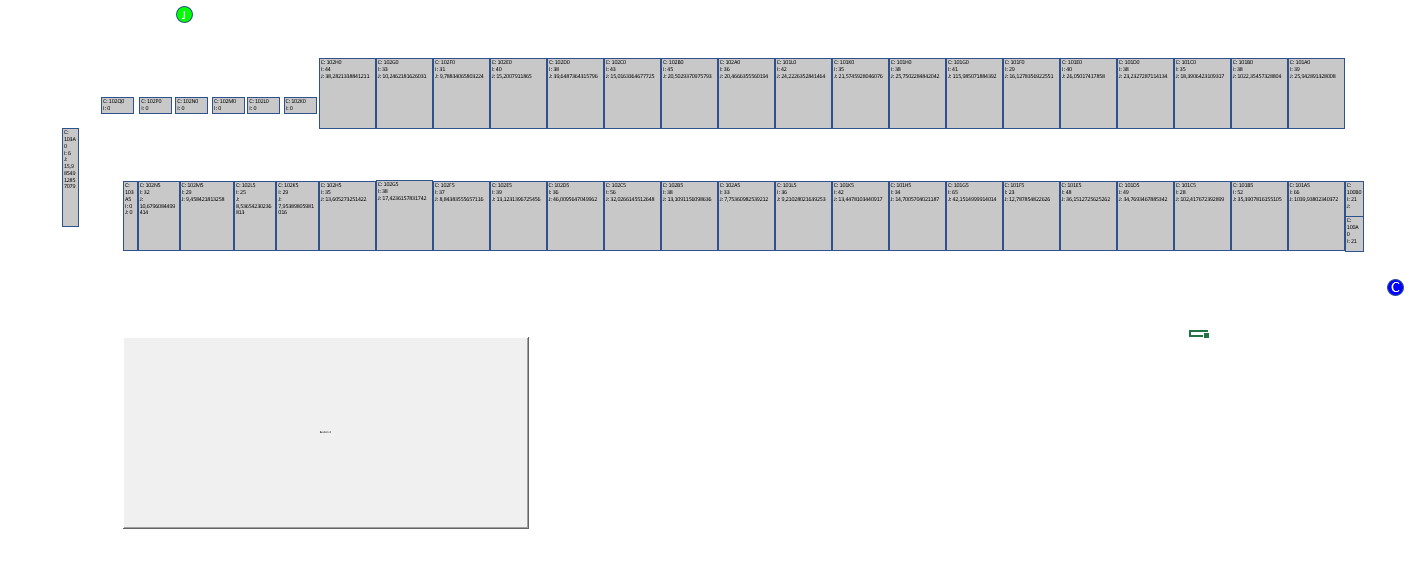

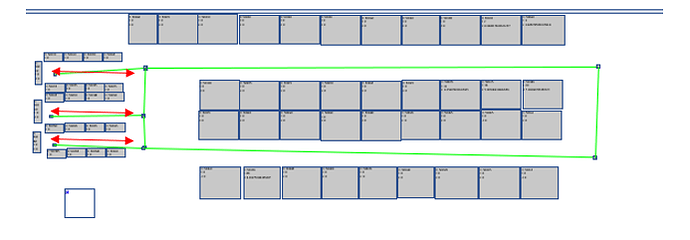

Dans la feuille Rack si ont click sur le plus gros bouton le point vert va effectuer une tour correspondant au coordonner dans la feuille « Segment ».

Dans cette feuille de la colonne L a P , j’avais pour idée de mettre plusieurs formes 2Collaborateur en faisant le parcours.

dans ma vision finale j’ai pour objectif de simuler des commandes avec les produits disponibles dans la feuille « produit »

Que je puisse attribuez une commande à chaque forme correspondant à un collaborateur que quand je lance la macro les points s’arrêtent aux emplacements où il y a le produit , jusqu’à la fin de la boucle.

L’idée est de savoir combien de sacs et de boxe je devrais utiliser pour cette commande et estimé le temps.

Pour que ensuite je puisse réfléchir à la création d’un nouveau code pour un placement plus productif des produits dans les rayons.

je ne parvien pas a lancer plusieur forme en meme temps ![]()

Merci pour votre aider au plaisir

Johnny

TestForm.xlsm (81,5 Ko)